Cách thực hiện việc đặt ống không rãnh: đặc điểm của phương pháp + ví dụ về công việc

Khi xây dựng đường ống mới, cũng như khi sửa chữa hoặc thay thế đường dây thông tin liên lạc cũ, việc lắp đặt đường ống không đào rãnh được sử dụng tích cực.

Một loạt các phương pháp cho phép bạn chọn phương pháp tối ưu, tùy thuộc vào độ phức tạp của địa điểm hoặc mật độ của tòa nhà.

Trong tài liệu này, chúng tôi sẽ nói chi tiết về các phương pháp đặt đường ống không rãnh và các tính năng đặc biệt của chúng.

Nội dung của bài viết:

Ưu điểm và đặc điểm của BPT

Những ưu điểm rõ ràng của việc đào rãnh so với đào là như sau:

- giảm thời gian làm việc;

- giảm thiểu chi phí cho việc phục hồi các tiện nghi;

- duy trì hoạt động bình thường của cơ sở hạ tầng;

- giảm tác động đến các khu vực nhạy cảm với môi trường.

Việc lựa chọn phương pháp đặt đường ống không rãnh phụ thuộc vào đường kính của giếng cần thiết, đặc điểm của cảnh quan và đất đai, vật liệu của đường ống được đặt và sự hiện diện hay vắng mặt của các phương tiện thông tin liên lạc hiện có.

Có nhiều phương án thực hiện, nhưng trong số đó có thể phân biệt bốn phương pháp chính: phục hồi, đục lỗ và chọc thủng đất, khoan định hướng ngang.

Xây dựng lại và thay thế đường ống bằng phương pháp vệ sinh

Phương pháp khôi phục được sử dụng trong trường hợp quá trình kiểm toán cho thấy cần phải thay thế toàn bộ hoặc một phần đường ống hiện có.

Với sự trợ giúp của vệ sinh, các vấn đề sau được giải quyết một cách hiệu quả:

- tắc nghẽn các đoạn đường ống và hình thành các vết nứt;

- phá hủy các nhánh thông tin liên lạc địa phương bằng rễ cây;

- nguy cơ vỡ đường ống do ăn mòn.

Tùy thuộc vào trạng thái liên lạc và nhiệm vụ được giao, họ sử dụng công nghệ cải tiến hoặc đổi mới.

Công nghệ lót lại hay “ống trong ống”

Lót lại là một phương án phục hồi được sử dụng cho các đường ống có thể giảm đường kính không đáng kể. Nếu tuổi thọ thực tế của ống kim loại đã hết và có lo ngại rằng chúng sẽ tiếp tục hoạt động cho đến lần đột phá tiếp theo, thì trước tiên chúng phải được làm sạch cặn canxi, rỉ sét và cát.

Một lớp lót polyetylen được chuẩn bị ở dạng ống bọc, đầu tiên được lấp đầy từ bên trong bằng thành phần polymer được phân bố đều dọc theo toàn bộ chiều dài. Lớp polyme này được làm thẳng bên trong đường ống dưới áp suất nước hoặc không khí, đồng thời lộn ngược từ trong ra ngoài để thành phần được áp dụng trước đó tiếp giáp với các thành của đường ống.

Sau khi ống đã lấp đầy toàn bộ đoạn đường ống bị mòn, quá trình trùng hợp được thực hiện dưới tác động của nhiệt độ. Kết quả là cả sức mạnh của truyền thông và thông lượng của chúng đều tăng lên.

Một công nghệ lót lại khác liên quan đến việc đặt mới ống polypropylen từ bên trong những cái cũ hiện có. Bằng cách này, các đường ống thép, gốm, xi măng amiăng, gang, bê tông và bê tông cốt thép có đường kính 200-315 mm được thay thế.

Cần phải tính đến rằng ở những nơi Kết nối ống PVC một đường may khoảng 15 mm được hình thành và từ đó cần đo khoảng cách giữa đường kính trong của ống cũ và bề mặt ngoài của ống mới.

Do sức cản thủy lực thấp của ống nhựa nên thông lượng không bị suy giảm ngay cả khi đường kính giảm.

Nâng cấp đường ống bằng công nghệ cải tạo

Một lựa chọn phục hồi khác là cải tạo. Nó khác với việc lót lại ở một thái độ kém nhẹ nhàng hơn nhiều đối với các thông tin liên lạc hiện có, vốn bị phá hủy và nén chặt xuống đất, tạo ra lớp vỏ bảo vệ cho một đường ống mới, thường có đường kính lớn hơn.

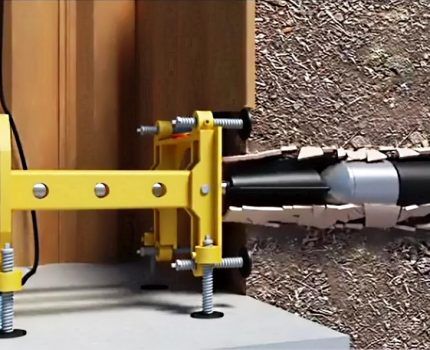

Để lắp đặt đường ống không rãnh như vậy, cần phải có thiết bị chuyên dụng - sử dụng máy tác động bằng khí nén có côn giãn nở được trang bị các gân cắt. Video bên dưới bài viết cho thấy rõ hình nón đối phó với ống thép 6 mm như thế nào.

Cơ cấu làm việc được cố định vào cáp kéo, sau đó các mô-đun làm bằng ống PVC được gắn dần dần, chiều dài của chúng có thể thay đổi từ 600 đến 1000 mm, tùy thuộc vào chiều rộng của giếng. Ống khí nén được kết nối với máy nén, sau đó cùng với cáp an toàn, nó được truyền qua các mô-đun kèm theo.

Lối vào đường ống đang được thay thế được mở rộng và một máy tác động bằng khí nén được lắp vào đó.Di chuyển dọc theo các thông tin liên lạc, cô phá vỡ chúng, đồng thời kéo vật liệu đặt ra phía sau.

Phương pháp đục lỗ đất

Việc đục đất cũng được thực hiện với một số biến thể đáng kể. Đây là công nghệ tạo đường hầm vi mô, sử dụng chày khí nén, khoan mũi khoan định hướng, đâm thủng có kiểm soát và không kiểm soát.

Mỗi phương pháp lắp đặt không cần đào này đều có nhu cầu và phù hợp tùy thuộc vào vị trí liên lạc.

Trường hợp ống hoặc phương pháp đâm thủng không được dẫn hướng

Với phương pháp này, ống vách được ép vào đất, đồng thời được tháo ra. Thông thường, các mũi khoan được sử dụng để lấy mẫu, ít thường xuyên hơn là sử dụng khí nén và nước rửa trôi.

Việc đâm thủng không kiểm soát được sử dụng trên bất kỳ loại đất nào, mặc dù khó khăn có thể nảy sinh trong trường hợp đất không dính và có đá lớn, khi lớp vỏ bị nén bởi đất hoặc quá trình của nó bị cản trở.

Ở giai đoạn chuẩn bị công việc, ống vỏ được đặt rõ ràng trong hố dọc theo trục của vết thủng. Do có thể có chướng ngại vật, quỹ đạo chuyển động có thể được điều chỉnh bằng cách sử dụng hai ống, một trong số đó được chọn có đường kính lớn hơn yêu cầu và một chuỗi ống có đường kính yêu cầu được đặt bên trong nó.

Ống bên ngoài đóng vai trò như một loại vỏ và bảo vệ đường ống làm việc, điều này rất quan trọng trong trường hợp việc lắp đặt được thực hiện dưới đường ray xe lửa hoặc xe điện, cũng như dưới đường cao tốc có tải trọng lớn.

Sự khác biệt về đường kính thường là 150-250 mm và khoảng cách giữa các ống có thể được san lấp - lấp đầy bằng vữa xi măng-cát.Điều này làm giảm áp lực đất lên đường ống làm việc, giảm tải trọng khi vận chuyển và cũng bảo vệ khỏi ảnh hưởng của các thông tin liên lạc khác nằm gần đó.

Chiều dài của các đoạn ống vỏ dao động từ 3 đến 12 mét; Trong quá trình đặt chúng được hàn tuần tự.

Sự khác biệt giữa các vết thủng được kiểm soát

Phương pháp này khác với phương pháp đâm thủng không kiểm soát được bằng cách sử dụng thêm roi - các tấm thép cố định ở mặt trước của vỏ. Chúng được nâng lên bằng xi lanh thủy lực, từ đó điều chỉnh hướng đâm thủng.

Trong cả hai trường hợp, dung dịch bentonite được sử dụng để giảm ma sát, dung dịch này được bơm ra sau khi đặt đường ống và có thể được tái sử dụng sau khi lọc.

Bạn có thể đọc thêm về công nghệ đặt ống bằng phương pháp đâm thủng tại vật liệu này.

Sử dụng máy đột khí nén trong đất dày đặc

Sử dụng máy đột khí nén để xuyên qua đất là phương pháp rẻ tiền nhất, nhanh nhất và hiệu quả nhất do đào không đào có độ chính xác tương đối cao.

Phương pháp này không yêu cầu chế tạo thêm các điểm dừng cho kích thủy lực, sử dụng thiết bị nhỏ, dễ vận chuyển và đặt ra các yêu cầu tối thiểu cho việc chuẩn bị mặt bằng xây dựng.

Do khí nén, năng lượng tác động đủ được phát triển, dưới tác động của nó, một ống thép hở dài tới 80 mét được dẫn vào đất có độ bền cao.Tốc độ đẻ trung bình là 15 mét một giờ. Sau khi lắp đặt, đường ống được làm sạch đất bằng nước và khí nén. Ống có đường kính lớn được làm sạch bằng tay.

Ưu điểm của công nghệ microtunneling

Quá trình tạo đường hầm vi mô hoàn toàn tự động. Vỏ và ống làm việc không chỉ được làm từ thép mà còn từ gốm sứ, sợi thủy tinh, gang và bê tông cốt thép. Khoảng cách lái xe trung bình mà không cần lắp đặt lại trạm kích là từ 100 đến 250 mét.

Phạm vi khoảng cách khác nhau tùy thuộc vào loại đất, sức mạnh của khung đột mà tổ hợp đường hầm vi mô được trang bị, cũng như vật liệu của ống được sử dụng - tùy thuộc vào lực nén mà ống có thể chịu được.

Sử dụng máy khoan định hướng

Việc sử dụng các thiết bị khoan là một giải pháp thay thế rẻ tiền cho đường hầm vi mô. Việc lắp đặt như vậy giúp có thể đặt các ống vỏ với độ chính xác cao và tuân thủ độ dốc thiết kế, điều này rất quan trọng đối với thông tin liên lạc trọng lực.

Cát lún và các tạp chất đất rắn lớn có thể hạn chế việc sử dụng. Khoảng cách lái xe thường không vượt quá 80 mét.

Việc sử dụng các mũi khoan trục rỗng cho phép tiến hành khoan mà không cần xây dựng hố tiếp nhận.

Phương pháp khoan định hướng ngang

Có lẽ đây là phương pháp đắt tiền nhất trong số các phương pháp đặt ống không rãnh hiện có nhưng cũng là phương pháp công nghệ cao nhất.

Ổ cứng HDD không chỉ được sử dụng khi cần khoan trên khoảng cách xa và đặt các ống có đường kính lớn mà còn trong trường hợp cần đặt một đoạn đường ống nhỏ có đường kính nhỏ gần tài sản riêng hoặc đồ vật của Giá trị văn hoá.

Quá trình này sử dụng dung dịch khoan, giúp giảm ma sát khi kéo một chuỗi ống, duy trì đất đã phát triển ở trạng thái lơ lửng để tránh nén vật liệu đã rải, làm mát và bôi trơn thiết bị cũng như đưa đất đã phát triển lên bề mặt.

Dung dịch khoan được điều chế bằng cách pha loãng bentonite với nước - một loại khoáng chất tự nhiên với phức hợp phụ gia đặc biệt. Việc đình chỉ kết quả ngăn chặn sự sụp đổ của kênh và loại bỏ nhu cầu bơm một phần hoặc toàn bộ nước ngầm, vì nó có thể thực hiện các chức năng của mình ngay cả trong đất thấm.

Khoan định hướng ngang trong đất bão hòa nước đòi hỏi phải kiểm soát chính xác áp suất và tốc độ dòng chảy của dung dịch khoan, cũng như sử dụng các chất phụ gia đặc biệt trong quá trình chuẩn bị.

Vì nước để chuẩn bị dung dịch được lấy từ các vùng nước lân cận nên cần phải tính đến sự hiện diện của muối khoáng và độ pH của nước ngầm, vì các thông số này có thể ảnh hưởng đến độ ổn định của huyền phù. Cách tiếp cận này tránh xói mòn không kiểm soát được.

Thực hiện công việc HDD có thể được chia thành nhiều giai đoạn:

- quy hoạch quỹ đạo khoan;

- chuẩn bị địa điểm làm việc;

- thực hiện tốt thí điểm;

- giai đoạn mở rộng giếng;

- kéo ngược lại;

- khôi phục lãnh thổ.

Hãy xem xét từng điểm của kế hoạch.

Giai đoạn lập kế hoạch và tính toán quỹ đạo giếng

Trước khi bắt đầu khoan, cần tính toán và lập kế hoạch quỹ đạo của giếng.

Hãy tính đến không chỉ chiều dài và độ sâu của con đường mà còn cả những trở ngại có thể xảy ra, chẳng hạn như:

- độ nén, độ xốp và độ dính của đất;

- độ ẩm và mực nước ngầm;

- sự hiện diện của đá lớn và đá;

- công trình ngầm lân cận khu vực khoan.

Những rủi ro có thể xảy ra được xác định và thông báo được gửi đến các dịch vụ khẩn cấp và Cục Cảnh sát Giao thông.

Một bản vẽ quỹ đạo khoan được vẽ lên hoặc đánh dấu được thực hiện trực tiếp trên bề mặt lãnh thổ. Một phương pháp kỹ thuật nghiêm túc có tính đến các góc vào và ra của mũi khoan, cũng như bán kính cong tối thiểu cho phép của dây thanh.

Tải trọng lớn nhất khi lắp đặt xảy ra trong quá trình mở rộng đồng thời giếng thí điểm và lắp đặt đường ống, do đó các tính toán được thực hiện có điều chỉnh theo công suất của thiết bị.

Tổ chức vị trí khoan định hướng ngang

Tổ hợp ổ cứng HDD được chuyển đến địa điểm, dỡ hàng và trưng bày tại địa điểm làm việc. Cần kiểm tra góc nghiêng của khung khoan và neo lắp đặt.

Nếu không có sự buộc chặt như vậy, bản thân máy khoan, bộ truyền động và khung máy khoan sẽ bị mòn nhanh hơn, vì vậy bạn không nên bỏ qua việc cố định. Sau đó, bạn nên chạy thử máy trộn cho hệ thống treo và động cơ lắp đặt, đồng thời đảm bảo rằng kết nối của các ống mềm hệ thống thủy lực ổn định.

Thi công giếng thí điểm

Khoan thí điểm bao gồm việc đi qua toàn bộ chiều dài của quỹ đạo giếng với đường kính nhỏ đủ để kéo một chuỗi thanh.Đoạn đầu tiên được nạp vào thanh dẫn hướng, kết nối ren được bôi trơn rộng rãi và kết nối với đầu khoan - một thiết bị bao gồm bộ truyền hệ thống định vị, bản thân lưỡi khoan và bộ lọc cung cấp hệ thống treo.

Sau đó, dung dịch bentonite được cung cấp và áp suất được điều chỉnh để đảm bảo hệ thống treo đi qua các ống vào cần khoan, đi vào thùng, bộ lọc và các vòi phun của đầu khoan, sau đó thoát ra với áp suất cần thiết.

Người vận hành lắp đặt tạo một lỗ vào vuông góc với bề mặt đất so với trục dọc của đầu khoan, sau đó anh ta khoan, tăng dần chuỗi thanh.

Người vận hành hệ thống định vị đánh dấu các vị trí khoan, độ sâu và góc, kiểm tra quỹ đạo đã định và vẽ sơ đồ quỹ đạo thực tế nếu cần định hướng lại. Khi đầu khoan xuất hiện ở điểm thoát, quá trình khoan thí điểm đã hoàn tất.

Các giai đoạn mở rộng giếng và xây dựng đường hầm

Trong quá trình khoan thí điểm, một giếng có chiều rộng 75-100 mm được hình thành, đủ khi đặt các thông tin liên lạc có đường kính nhỏ. Nếu đường kính của giếng hẹp hơn mức yêu cầu thì kéo mũi khoan doa theo hướng ngược lại.

Thông thường, giai đoạn này được kết hợp với việc đặt thông tin liên lạc, sau đó một khớp xoay được lắp đặt phía sau thiết bị giãn nở quay để vật liệu đã đặt không bị xoắn.

Trong một số trường hợp, có tính đến lực cần thiết để siết chặt, giếng được mở rộng riêng biệt sao cho kích thước của đường hầm đảm bảo cho việc rải vật liệu có đường kính yêu cầu.

Việc kéo ngược cũng được thực hiện với việc cung cấp dung dịch khoan để giảm ma sát của vật liệu với thành giếng. Khi sợi dây được siết chặt theo chiều dài của thanh, người vận hành HDD sẽ tắt nguồn cung cấp hệ thống treo, dừng quay và ngắt kết nối thanh, sau đó anh ta tiếp tục vận hành quá trình cài đặt.

Quy trình được lặp lại cho đến khi thiết bị giãn nở xuất hiện ở đầu vào giếng.

Hoàn thiện công trình và cải tạo cảnh quan

Sau khi hoàn tất quá trình lắp đặt đường ống không rãnh, công cụ lắp đặt sẽ tắt, đường dây liên lạc đã đặt bị ngắt kết nối và các đầu nối, khớp xoay và bộ lọc được tháo ra.

Tất cả các thiết bị đều được làm sạch đất và xử lý bằng chất bôi trơn chống thấm nước. Phần huyền phù còn lại được bơm ra ngoài, lấp hố và nếu có thể sẽ phục hồi cảnh quan tự nhiên hoặc gần gũi với thiên nhiên.

Kết luận và video hữu ích về chủ đề này

Khoan giếng bằng phương tiện ngẫu hứng trên lô đất riêng:

Video về việc sử dụng phương pháp lót lại:

Nguyên tắc cải tạo là phá hủy một ống thép:

Hướng dẫn từng bước để sử dụng cài đặt ổ cứng HDD nhỏ gọn:

Việc sử dụng phương pháp đặt thông tin liên lạc không có rãnh liên quan đến việc sử dụng các thiết bị đặc biệt và một số thiết bị nhất định. Tuy nhiên, ở khoảng cách ngắn, bạn có thể khoan giếng có đường kính 50-100 mm với các thiết bị điện thông thường trên tay. Điều chính là thực hiện các phép tính một cách chính xác.

Bạn có bất kỳ câu hỏi nào, bạn có tìm thấy bất kỳ thiếu sót nào trong tài liệu của chúng tôi hoặc bạn có thể bổ sung nó bằng những thông tin có giá trị không? Hãy để lại ý kiến của bạn ở khối bên dưới bài viết.