Công nghệ cách nhiệt đường ống bên trong - vật liệu phủ và tính chất của lớp bảo vệ

Có ba loại lớp bảo vệ được áp dụng bên trong đường ống vận chuyển chất lỏng hoặc khí (tùy theo mục đích). Loại thứ nhất bao gồm lớp cách nhiệt bên trong chống ăn mòn của ống thép, loại thứ hai - lớp phủ mịn. Tùy chọn thứ ba là một cấu trúc phức tạp giúp tăng cường khả năng chống chịu của đường ống đối với ứng suất cơ học.

Nội dung của bài viết:

Lịch sử hình thành loại vật liệu cách nhiệt này

Cho đến giữa những năm 70 của thế kỷ 19, việc xử lý bề mặt bên trong của ống kim loại được thực hiện bằng phương pháp CPI (cách nhiệt xi măng-cát). Công nghệ cách nhiệt sơn và vecni làm từ nhựa epoxy được thử nghiệm lần đầu tiên tại Volzhsky TZ. Từ năm 1975, tại một doanh nghiệp mới thành lập (1970), một xưởng sơn lớp chống ăn mòn bên ngoài đã được đưa vào hoạt động. Trong năm đầu tiên hoạt động, hơn một triệu đơn vị sản phẩm đã được sản xuất.

Doanh nghiệp thực hiện hoàn chỉnh bên ngoài và cách nhiệt bên trong của ống thép có đường kính 53-142 cm. Các nhiệm vụ sản xuất đã được giải quyết với sự hợp tác của nhà máy sơn và véc ni Yaroslavl, nơi cung cấp nguyên liệu dạng bột.

Ngoài Nga, công nghệ cách nhiệt epoxy cho ống kim loại vẫn là công nghệ chủ yếu ở:

- Châu Á (Ấn Độ, Trung Quốc);

- Bắc Mỹ (Mỹ, Canada);

- ở miền nam châu Phi (Nam Phi).

Các vật liệu thay thế để bảo vệ chống ăn mòn là polyme (PE, PP, PU), hỗn hợp men silicat và các chế phẩm hai thành phần khác.

Các loại vật liệu cách nhiệt epoxy do nhà máy sản xuất

Việc phân loại lớp phủ bảo vệ đường ống được thực hiện theo thành phần, số lớp và phương pháp ứng dụng của chúng. Quá trình cách nhiệt bên trong “lỏng” của ống thép được đặc trưng bởi công nghệ đơn giản. Quá trình trùng hợp chế phẩm xảy ra ở 60-70 ° C trong vài giờ.

Khi phun thành phần bột, cần phải gia nhiệt thêm bề mặt đến 190-210 ° C. Quá trình trùng hợp cuối cùng mất nhiều thời gian hơn. Các lập luận ủng hộ công nghệ bột:

- năng suất cao hơn;

- phạm vi sửa đổi rộng hơn liên quan đến phương tiện vận chuyển;

- an toàn hơn cho môi trường.

Sự lựa chọn giữa phương pháp “lỏng” và bột có liên quan đến các doanh nghiệp mới. Các nhà máy còn lại vận hành bằng công nghệ đã được lắp đặt thiết bị.

Cấu trúc cách nhiệt bên trong

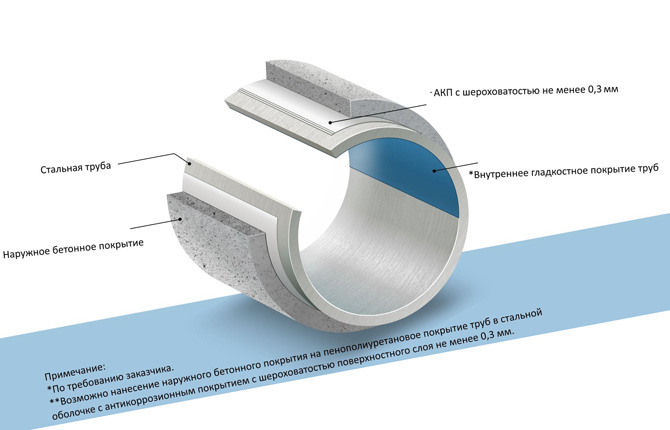

Lớp phủ epoxy và phức tạp được áp dụng cho ống kim loại trong 1-3 lớp. Vùng hàn trên bề mặt bên trong được xử lý riêng biệt. Nó được đóng lại bằng khớp nối thép được bảo vệ bởi lớp epoxy ở cả hai mặt.

Cấu trúc lớp cách nhiệt bên trong ảnh hưởng đến các thông số kỹ thuật, tuổi thọ và phạm vi hoạt động của đường cao tốc trong tương lai:

- Lớp phủ đơn thích hợp cho đường ống có đường kính nhỏ và trung bình. Phạm vi ứng dụng của sản phẩm bị giới hạn bởi nhiệt độ môi trường làm việc - không cao hơn 80 ° C.

- Hai lớp. Lớp cách nhiệt được hình thành từ lớp phủ chống ăn mòn (320 micron) và bảo vệ (440-750 micron). Nó đã tăng khả năng chống va đập và môi trường khắc nghiệt (lên 31%) và giảm độ nhám bề mặt xuống 16%. Cho phép vận hành ở những khu vực “nóng” (trên 80°C).

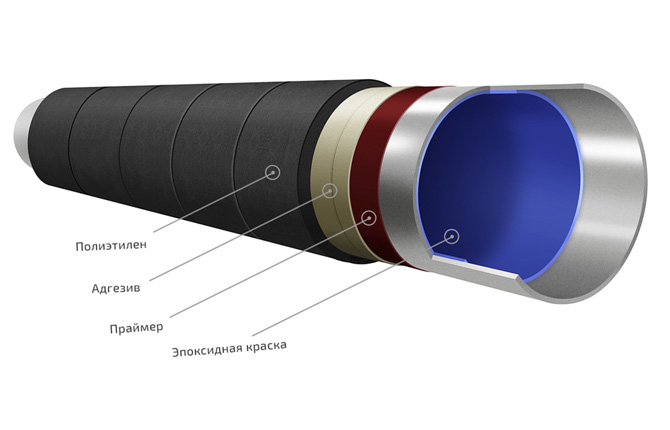

- Triplex. Lớp sơn lót epoxy epoxy được bổ sung bởi hai lớp polyetylen. Nó được đặc trưng bởi độ bền và tăng độ bám dính.

Công nghệ hình thành lớp phủ kết hợp được phát triển bởi Simitomo Metal Ind. Đầu tiên, một thành phần phức tạp của các loại nhựa khác nhau được áp dụng. Độ dày của “đế” là 100-300 micron.

Cấu trúc chủ yếu là nhựa epoxy, có độ bám dính cao với kim loại và polyme PE. Bề mặt xốp của đế làm tăng độ bám dính với thép và các lớp cách nhiệt đường ống bên trong tiếp theo. Các cấu trúc polymer được áp dụng thêm có khả năng chống lại hầu hết các axit và tăng mức độ bảo vệ chống lại hư hỏng cơ học.

Tính chất tích cực của vật liệu cách nhiệt epoxy

Các đường ống có lớp phủ bảo vệ bên trong đã tăng thông lượng và tuổi thọ sử dụng. Một điểm quan trọng khác là chi phí bảo trì hàng năm của họ đã giảm.

Cách nhiệt trực tiếp bên trong ống thép giúp giảm sự kết tinh và lắng đọng sáp. Tổng chi phí làm sạch đường cao tốc giảm 54-75%. Con số chính xác phụ thuộc vào loại môi trường chưng cất.

Những ưu điểm khác của vật liệu cách nhiệt epoxy:

- khả năng chịu nhiệt cao làm tăng giới hạn nhiệt độ hoạt động lên 80 ° C, với thành phần nhất định – lên tới 110 ° C;

- thành phần và chất lượng của chất vận chuyển được bảo toàn;

- tăng khả năng chống lại sự phân hủy catốt - không có trường hợp ăn mòn ứng suất nào được ghi nhận;

- chi phí năng lượng giảm do độ nhám của bề mặt bên trong giảm;

- thời gian lắp đặt đường ống giảm - lớp epoxy cần ít thời gian khô hơn sau khi chạy thử;

- tuân thủ các tiêu chuẩn môi trường - vật liệu cách nhiệt không chứa nhựa than đá;

- sự hình thành cặn khoáng được loại bỏ - sự hư hỏng của van và các van ngắt khác được giảm thiểu;

- Các bức tường thép của đường ống không bị ăn mòn, giúp tăng tuổi thọ sử dụng.

Điểm cuối cùng đặc biệt quan trọng khi vận chuyển các chất hung hăng. Tốc độ ăn mòn chung là 0,01-0,4 mm/năm. Chỉ số cục bộ thậm chí còn cao hơn – 6 mm/năm.

Các hợp chất epoxy được sử dụng không chứa nhựa độc hại hoặc các chất khác nguy hiểm cho sức khỏe con người. Ngoài ra, ứng dụng x ngăn chặn sự hình thành các khuẩn lạc của vi sinh vật. Các đặc tính được liệt kê cho phép sử dụng đường ống để cung cấp nước uống và trong ngành công nghiệp thực phẩm.

Nhược điểm của công nghệ epoxy là độ bền va đập thấp. Vì vậy, ống cách nhiệt một lớp cần đặc biệt chú ý trong quá trình lắp đặt và vận chuyển.

Đặc điểm của lớp phủ CPI

Vật liệu cách nhiệt xi măng-cát ban đầu cung cấp khả năng chống hư hỏng cơ học và sốc. Bảo vệ hóa học được kích hoạt khi chất được vận chuyển lần đầu tiên đi qua đường cao tốc. Dòng chất lỏng ảnh hưởng đến CPI. Các hạt cách nhiệt nhỏ nhất được ép và trải đều trên bề mặt thép, lấp đầy các lỗ rỗng trên thành đường ống. Quá trình này đi kèm với sự hình thành canxi hydroxit, giúp ngăn chặn hoàn toàn sự ăn mòn.

Độ dày của lớp cách nhiệt là 4-16 mm dọc theo chiều dài của ống và từ 3 mm tại các mối hàn. Cường độ nén của lớp phủ CPI không thấp hơn 445 MPa. Nguồn phá hủy kim loại duy nhất là lão hóa và hư hỏng cơ học.

Phần kết luận

Lớp cách nhiệt chống ăn mòn bên trong của ống thép được thực hiện với thành phần xi măng-cát, lớp phủ polymer hoặc sơn dựa trên nhựa epoxy. Quy trình này đảm bảo chất lượng cao của các chất được vận chuyển tại điểm giao hàng.Tuổi thọ của đường cao tốc được tăng lên và chi phí bảo trì giảm.

Lớp phủ được áp dụng ngăn chặn sự hình thành cặn khoáng, sinh học và parafin. Điều này mở rộng phạm vi sử dụng đường ống và tiết kiệm năng lượng tiêu thụ.

Bạn nghĩ việc sử dụng hợp chất epoxy để cách nhiệt đường ống bên trong có hiệu quả như thế nào? Viết trong các ý kiến. Chia sẻ bài viết trên mạng xã hội và lưu vào dấu trang.

Lớp cách nhiệt epoxy trên bề mặt bên trong của đường ống trong video.